Análisis de las pérdidas y sus causas en cadenas de suministro de manzanas (1)

María José Crosa[2]

Patricia Burzaco[3]

Las pérdidas y desperdicios de alimentos (PDA), forman parte de la meta 12.3 de los Objetivos de Desarrollo Sostenible 2030 (en adelante ODS) que insta a las naciones a reducir a la mitad el desperdicio de alimentos per cápita mundial en la venta al por menor y a nivel de los consumidores, así como reducir las pérdidas de alimentos en las cadenas de producción y suministro. El objetivo de este informe es presentar los resultados del estudio de pérdidas en la cadena de suministro de manzana según el cual las mayores pérdidas ocurren en la etapa de “almacenamiento y empaque”. El 80% de las pérdidas fueron el “daño por golpe” y la “presencia de desórdenes fisiológicos y/u hongos a la salida de la cámara”. Según los valores reportados en entrevistas, estas pérdidas podrían alcanzar hasta un 18% (promedio ponderado) del ingreso a cámara de almacenamiento y clasificación en el packing, y el destino más común para estos descartes es la alimentación porcina. A partir del análisis de pérdidas y desperdicios y de su validación con referentes de la cadena, se proponen siete recomendaciones para reducirlas.

1. Marco del estudio

La primera cuantificación de PDA en Uruguay se realizó en el marco del proyecto “Estimación de pérdidas y desperdicio de alimentos en el Uruguay”(FAO, 2017), que permitió sentar una línea de base sobre la cual comenzar a realizar trabajos más concretos alineados a la meta 12.3 de los ODS.

Entre noviembre de 2019 a noviembre de 2020 se desarrolló el proyecto “Identificación de acciones y hoja de ruta para la reducción de pérdidas y desperdicio de alimentos en Uruguay 2020/2030” cuyo propósito fue contribuir al desarrollo de acciones para reducir las PDA en las cadenas alimentarias. Como parte de este estudio, se investigaron las pérdidas de 3 cadenas de suministro de manzana.

Este estudio no pretende ser representativo de todo el sector, sin embargo, las recomendaciones y sugerencias tienen el potencial de colaborar con la diminución de las pérdidas de manera más general. Los resultados que se presentan refieren específicamente a las 3 cadenas estudiadas y a los actores entrevistados.

2. Metodología

La metodología fue cualitativa, permitiendo relevar las causas multidimensionales de la pérdida de alimentos, sin tener como objetivo generar estadística. Mediante un abordaje sistémico que atiende la complejidad del tema, fue posible pasar de una situación con información global y amplia, a través de un árbol de decisión, a la selección de casos específicos (FAO, 2019, 2018).

El método se inicia analizando la legislación nacional, planes, políticas, importaciones, exportación, producción. Se continúa el análisis con el relevamiento de las características generales de la cadena de valor, para finalmente seleccionar el subsector o producto. Se releva información de la caracterización productiva del subsector (Ackermann.M y Silva.M, 2015; Ackermann et al., 2017; Ackermann y Díaz, 2018; MGAP, 2019; Tambler y Ackermann, 2016), el consumo (INE, 2017, 2011), la descripción de los actores de la cadena (fase primaria e industrial) (Failde et al., 2011), la incidencia en la seguridad alimentaria (Moratorio et al., 2016) y la red institucional que hace al funcionamiento del sector (Ackermann.M y Silva.M, 2015; Tambler y Ackerman, 2016). Esta información aportó insumos para seleccionar las cadenas de suministro. En esta etapa se realizaron 29 entrevistas a actores vinculados con la producción e interconectados entre sí y 11 entrevistas a personas relacionadas con la comercialización de la manzana. Con base en las entrevistas y a las visitas de campo, se determinó el volumen de pérdidas y se identificaron los puntos de alta pérdida o punto crítico de pérdida (PCP) y puntos de bajas pérdidas (PBP).

El estudio se realizó en dos cadenas de suministro integradas por tres productores, dos de ellos también acopiadores con comercialización a nivel mayorista, minorista y de exportación. En términos de cantidad de plantas estos productores representan el 5,4% del departamento de Canelones, el 10,8% del departamento de San José y 0,9% de Montevideo.

Se mapearon las actividades relacionadas a los actores de las cadenas de suministro estudiadas, conectados por el intercambio comercial. Las actividades comprenden la producción en campo, el almacenamiento, empaque, y comercialización. Se siguió la red de contactos de los productores, asesores de productores, cuadrilleros, acopiadores, asesores técnicos, dueños de verdulerías y almacenes, supervisores de frescos y gerentes de auditoría de supermercados, así como también, gerentes de producción de empresas de catering y chefs. En cada caso se relevó, por entrevista, el volumen que se comercializa, las actividades que realiza con la manzana, el volumen y la causa del descarte. La información fue sometida a un análisis de causas hasta llegar a la razón de la causa raíz[4] (Ver Figuras 1 y 2). Se validó la información resultante en un taller interdisciplinario y en entrevistas telefónicas. El análisis finalizó con recomendaciones, cuyo propósito es avanzar en la reducción de pérdidas en la cadena de suministro de manzana.

3. Relevamiento de pérdidas en las cadenas de suministro y sus causas

La cadena de suministro fue dividida en tres etapas bien diferenciadas entre sí, en función de los actores involucrados y las actividades que se desarrollan. Estas son: (1) campo, (2) almacenamiento y empaque y (3) comercialización. El tiempo total de los pasos involucrados puede desarrollarse en un período de 3 meses para los productos cosechados y comercializados tempranamente y hasta de 14 meses para los de venta tardía.

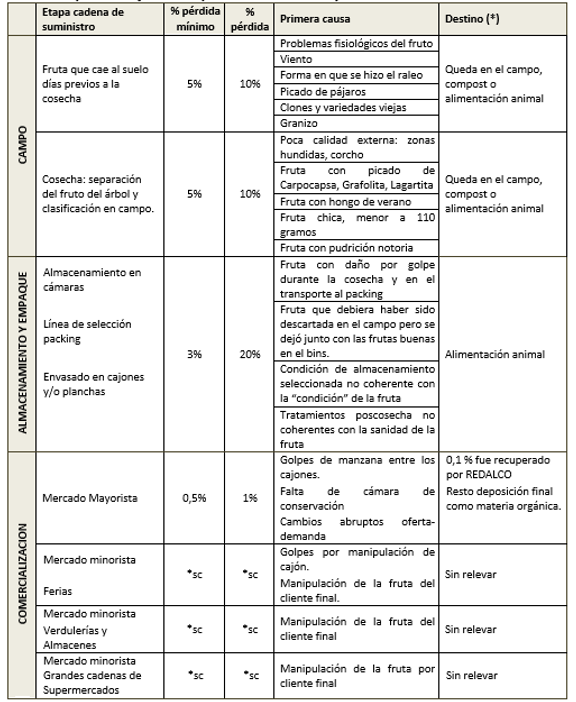

En la etapa de campo se estableció que la pérdida de manzana se debe a caída del árbol en los días previos a la cosecha y a la clasificación de fruta en el campo. Esta pérdida fluctúa entre 5% y 10% del total de fruta en el árbol en años sin ocurrencia de eventos climáticos extremos.

La primera clasificación es realizada al momento de cosechar la fruta, separando la fruta con defectos. Los defectos más comunes en esta etapa fueron identificados como: presencia de zonas hundidas, textura tipo “corcho”, fruta picada, con hongos, fruta muy chica con peso menor a 110 gramos, o fruta en estado de descomposición. En esta clasificación se descarta entre un 5% y 10% de la fruta del árbol que normalmente queda en el campo, aunque en algunos casos se destina para compost.

La fruta cosechada se dispone en bins y normalmente se somete a tratamiento sanitario y posteriormente se traslada para su almacenamiento en cámaras. Para el destino comercial de mercado interno, según la condición de la fruta, se almacena en cámaras convencionales para su venta temprana o en atmósfera controlada para su venta tardía. En el caso de la exportación, la venta es realizada a muy poco tiempo de la cosecha ya sea en bins descartable o luego del proceso de empaque en envases de 18,2, 12 o 6 kg. En el caso de la fruta de mercado interno, al momento que se decide su venta, se sacan los bins de la cámara para ingresar a la línea de selección. En la línea de selección se clasifica la fruta por su tamaño y calidad externa, siendo los defectos más comunes el daño por golpe y los desórdenes fisiológicos. La fruta seleccionada para al mercado interno se dispone en cajones de 20 kg o en planchas de 10 kg, clasificada según su peso, color y condición de la piel, en los que se mantienen durante las sucesivas instancias de intercambio comercial, hasta que llega al punto de comercialización directa con el cliente. En los puntos de venta (verdulerías, almacenes, ferias y supermercados) es generalizada la práctica de acomodar la fruta para que se luzca, trasvasando del cajón, mientras que la fruta dispuesta en plancha normalmente no se trasvasa, ya que es fruta seleccionada de mayor calidad. Los descartes generados en este punto tienen como principal destino la industria (sidrera o del dulce) y la alimentación animal (comúnmente chanchos). La industria sidrera es considerada una solución para ubicar la manzana con bajo valor comercial y recuperar parte del costo invertido. El volumen de manzana total fluctúa entre 3% y 20% de lo que ingresó al packing.

En el mercado mayorista, los entrevistados declararon que las pérdidas fluctúan entre 0,5% y 1%. En este eslabón, se encuentra presente la Red de Alimentos Compartidos (REDALCO) que se trata de una ONG que recupera alimentos en el Mercado Mayorista y los distribuye a organizaciones sociales de Montevideo. Previo a la pandemia por COVID-19, específicamente de manzana, REDALCO recuperaba 5 toneladas por mes, pasando a 9 toneladas por mes posteriormente. Estos valores equivalen al 0,05%-0,1% de lo que se comercializa de manzana en el mercado mayorista de acuerdo a fuentes entrevistadas.

El canal minorista no fue relevado en este estudio. Se realizaron entrevistas para conocer de manera cualitativa las dificultades en relación a los desperdicios que tienen los diferentes actores identificando al daño por golpe como una de las principales causas por las que se separa fruta del canal comercial.

Cuadro 1. Descripción de la pérdida en cada etapa, identificación de las primeras causas de pérdida informadas por los entrevistados y de su destino más usual.

(*) Sin cuantificar.

Los PCP identificados son el daño por golpe y el daño por desórdenes fisiológicos, que ocurren en las primeras etapas y se manifiestan en el packing (luego de un almacenamiento que en muchos casos es de varios meses). Al momento de constatar la pérdida tiene incurrido los costos relacionados a la producción en campo, transporte, almacenamiento en cámara, mano de obra y mantenimiento de infraestructura entre otros, por lo que se vuelve muy relevante a fin de evitar incurrir en gastos innecesarios.

4. Análisis de causas de pérdidas en el PCP

Una vez identificados los PCP se realizó el análisis de causas hasta llegar a las primeras razones por las que ocurren.

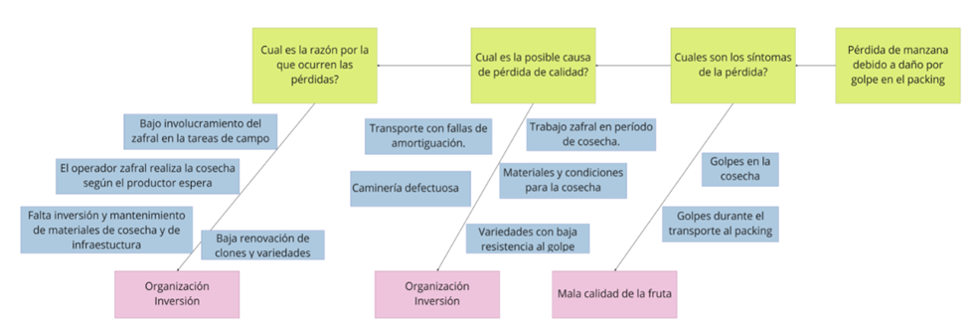

Se denomina daño mecánico por golpe (“machucón”) a los impactos o presiones que sin romper la epidermis deterioran la pulpa del fruto, generando un cambio de coloración progresivo y finalmente un aspecto corchoso. En el caso de las manzanas, estos son la causa más común de defectos del fruto.

El daño por golpe que se observa en la línea de selección del packing ocurre en etapas anteriores, siendo el de mayor magnitud el generado en la cosecha. La cosecha de fruta es una operación manual por lo que las acciones del cosechero tienen incidencia directa en el golpe de la fruta: la forma de tomar el fruto, dejarlo en el bolso, si cosecha en altura sobre una escalera, la forma de caminar y cómo vuelca la fruta en el bin. El diseño y las condiciones de la quinta (por ejemplo, el buen estado de las entrefilas), las condiciones de la escalera, el estado del bolso de cosecha, entre otros, hacen al cuidado del fruto. El transporte de la cosecha a la playa de carga de camiones y posteriormente al packing o cámara se realiza por caminos internos, cuyo mal estado provoca golpes en las manzanas.

En el período de cosecha aumentan significativamente el número de trabajadores en la quinta, observándose dificultades para seleccionarlos y mantenerlos durante todo el período. Esto resulta en una gran rotación de trabajadores en un corto periodo de tiempo, y provoca problemas para mantener la calidad con la que se desarrollan las tareas.

En la Figura 1 se presenta el diagrama de análisis de causas relacionadas con la pérdida debido al daño por golpe.

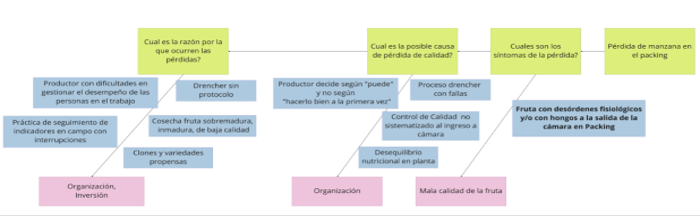

La presencia de desórdenes fisiológicos ocurre debido a reacciones de los frutos a condiciones ambientales desfavorables en algún período durante el ciclo productivo. Estos desórdenes pueden manifestarse en precosecha o en poscosecha, inclusive luego de varias semanas o meses. Esta causa de pérdida está ligada al monitoreo permanente del cultivo y las acciones que toma el productor en base a las condiciones ambientales que van ocurriendo. Según se observó en las entrevistas, el productor tiene acceso a este conocimiento a través de la contratación de profesionales asesores, de la comunicación con investigadores del INIA, de Facultad de Agronomía y técnicos de DIGEGRA, y en publicaciones científicas y técnicas.

Si agrupamos los problemas, estos confluyen en que la gestión de los procesos, fundamentalmente los relacionados con la falta de estandarización de las aplicaciones en poscosecha, la selección de fruta a cosechar, la dificultad del productor para gestionar el trabajo de las personas y el seguimiento de los indicadores (monitoreo del cultivo) son las causas raíces que provocan la pérdida en el packing debido a desórdenes fisiológicos (Figura 2).

El conocimiento parece encontrarse disponible y mayormente integrado al productor, pero se observó dificultad en su implementación. Los productores entrevistados y los que participaron en el taller reconocieron fallas en el seguimiento del cultivo y en la estandarización de procesos, para asegurarse de “hacerlo bien a la primera vez”.

5. Puntos de baja pérdida o buenas prácticas

Los productores consultados se manifestaron involucrados en todas las etapas de producción y atentos a su calidad. Varios de ellos contratan asesores, viajan al exterior para actualizarse, así como también desarrollan proyectos de investigación mediante alianzas con la academia e institutos tecnológicos.

Varios de ellos se encuentran vinculados a REDALCO, redireccionando la manzana que sale del canal comercial en condiciones de consumo.

6. Recomendaciones

Se proponen siete recomendaciones, para avanzar en la reducción de PDA en las cadenas de suministro de manzana relevadas:

a) Mejorar la calidad del trabajo en la cosecha.

Del análisis realizado y los hallazgos referente a la pérdida de alimentos en la cosecha por la intervención de los trabajadores que realizan malas prácticas, surge la necesidad de indagar en la caracterización sociodemográfica de los cosecheros (edad, nivel educativo, situación familiar, localidad de residencia, entre otras), en sus percepciones generales sobre el sector y su vínculo con el trabajo (en particular con las cuadrillas), evaluar la satisfacción, los motivadores y desmotivadores para el trabajo, la capacitación, el trato recibido en el trabajo, entre otras. Este análisis permitiría tomar acciones tendientes a la mejora de la calidad del trabajo en la cosecha.

Figura 1: Análisis de causas que provocan el daño por golpe en el packing (se sugiere lectura de derecha a izquierda)

Figura 2: Pérdida en packing por desórdenes fisiológicos (se sugiere lectura de derecha a izquierda)

Fuente: elaboración propia.

b) Implementar el ¨hacerlo bien a la primera vez¨ en la práctica del productor.

Implementar instancias de intercambio para aprender en temas relacionados a excelencia operacional, que promueva en los productores la toma de conciencia del costo que se asume al “hacer lo que se puede” en lugar de “hacerlo bien a la primera vez”.

c) Optimizar actividades relacionadas con la cosecha.

Desarrollar un proceso estándar de cosecha comunicado y acordado entre las partes, que sea transferible en formato cursos o manuales de trabajo.

d) Incluir en los planes de infraestructura los requerimientos de logística, para considerar las necesidades del sector relacionadas con caminería e infraestructura.

e) Continuar con el plan de renovación de clones y variedades menos susceptibles a los golpes.

f)Profundizar en el desarrollo de procesos de agregado de valor del fruto fresco.

El desarrollo de procesos de transformación del fruto fresco a pulpa y jugos también podría ser una alternativa para reducir la pérdida generada por la fruta fresca que perdió calidad comercial, pero mantiene calidad nutricional. Desde hace 10 años el volumen destinado a industria se mantiene entre el 11% y 17% de la manzana, mayormente con destino sidra, dulce de corte, jugos y en algún caso pulpa y/o pasta. En este sentido, la cadena de manzana tiene antecedentes de emprendimientos de producción de jugo y de pulpa de manzana, promovidos por productores emprendedores que persiguieron ese objetivo; si bien muchos de ellos atravesaron dificultades en la inserción en el mercado. Para estos emprendimientos se recomienda un análisis en profundidad del estudio de negocio, con visión multidisciplinaria.

g) Desarrollar un canal de rescate desde el campo y desde el packing.

REDALCO “rescata” la manzana del mercado mayorista, solo en algunos casos se implementa el rescate directo del campo y del packing. Esto tiene desafíos específicos, que se deben analizar para que las soluciones sean de fácil implementación y que promuevan la conexión de los packing con ONG´s de la zona, de manera que esta también sea una solución sistemática a considerar para el destino de la manzana.

7. Impactos macroeconómicos de las pérdidas de alimentos

El estudio realizado incluyó un análisis de los potenciales impactos macroeconómicos de reducir las pérdidas en manzanas, así como de la implementación de una medida en cosecha, a través de un Modelo de Equilibrio General Computable dinámico (MEGC) calibrado para Uruguay. De esta manera, en una primera simulación se considera que la reducción de las pérdidas se produce sin incurrir en costo alguno, es decir, se asume una mejora en la eficiencia de la producción de manzanas como “maná que cae del cielo”. En una segunda instancia se intentan reflejar los costos incurridos para lograr esta reducción de las pérdidas de alimento, a través de una mejora en los servicios de cosecha contratado por los productores. En los hechos esto se tradujo en un incremento de costos de contratación de mano de obra.

A partir de las simulaciones realizadas se concluye que el costo de la medida evaluada compensa en parte con los beneficios que se obtienen por reducir las pérdidas en almacenamiento y packing en la producción de manzana constatándose un crecimiento menor de la actividad, de las exportaciones y de las ventas domésticas del sector horti-frutícola respecto al escenario sin incluir la medida. La compensación es mayor cuanto mayor sean los costos incurridos para reducir las pérdidas (cuanto mayor es la caída de la productividad de la mano de obra). De todos modos, los resultados obtenidos, detallados en el informe global, sugieren que es viable implementar medidas para reducir las pérdidas actuales en cosecha desde el punto de vista macroeconómico. A pesar de esto, para evaluar la viabilidad económica de las medidas desde el punto de vista privado, sería necesario complementar el presente ejercicio con un análisis costo-beneficio desde la perspectiva del productor.

8. Perspectiva a futuro

Se sugiere avanzar en el estudio realizando seguimiento y cuantificación de las pérdidas con medidas “in situ”, señalada como etapa “load tracking” del estudio de caso (FAO, 2016).

Además, surge la necesidad de profundizar en las pérdidas que se originan en el canal minorista, para delinear acciones concretas. Esto presenta un desafío adicional por la dispersión de los actores involucrados.

9. Bibliografía

Ackermann.M, Silva.M, 2015. Estructura de apoyos específicos al sector agropecuario 2009-2013. Metodología OCDE. Uruguay.

Ackermann, M., Crosa, M., Díaz, A., Millán, J., 2017. Estudio de canales y márgenes en la cadena comercial de frutas y hortalizas frescas en Uruguay. DIGEGRA-MGAP y Mercado Modelo.

Ackermann, M., Díaz, A., 2018. Fruticultura: situación y perspectivas de la citricultura y los frutales de hoja caduca. Anuario OPYPA 2018.

Failde, A., Mondelli, M., Peixoto, C., 2011. Inserción de la Agricultura familiar en los modelos de gobernanza de las cadenas agroindustriales: casos en Uruguay y Paraguay.

FAO, 2019. El estado mundial de la agricultura y la alimentación. Progresos en la lucha contra la pérdida y el desperdicio de alimentos. https://doi.org/10.4067/S0718-34292014000300001

FAO, 2018. Curso: Food loss analysis case study methodology [WWW Document]. URL https://elearning.fao.org/course/view.php?id=374 (accessed 11.3.21).

FAO, 2017. Estimación de pérdidas y desperdicio de alimentos en el Uruguay: alcance y causas.

INE, 2017. Encuesta de gastos e ingresos de los hogares. ENGIH, 2016-2017.

INE, 2011. Resultados del Censo de Población 2011: población, crecimiento y estructura por sexo y edad.

MGAP - DIEA 2019. Anuario estadístico agropecuario 2019. Uruguay.

Moratorio, X., Bandeira, E., Bove, I., Vodanovich, V., Berri, G., De León, C., 2016. Diagnóstico de la situación alimentaria y nutricional.

Tambler, Ackerman, 2016. Cambios en el IVA aplicado a frutas, flores y hortalizas y en el Fondo de la Granja. Anuario OPYPA 2016.

______________________________________________________________________

[1] La información contenida en este artículo surge en el marco del proyecto financiado por la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO) titulado: “Identificación de acciones y hoja de ruta para la Reducción de pérdidas y desperdicios de alimentos en Uruguay 2020/2030” en el período noviembre 2019-noviembre 2020, en el cual se realizó el “Estudio de caso de manzana”. En este artículo se pone énfasis en el diagnóstico de pérdidas, sus causas y recomendaciones. No se profundiza en otros aspectos estudiados en el proyecto como la caracterización y diagnóstico por subsector y el análisis del impacto macroeconómico de las pérdidas. En este proyecto también participaron María Noel Ackermann, Natalia Barboza, Sofía Barrios, Gabriel Camaño, Angela Cortelezzi, Vivian Severino y Patricia Lema.

______________________________________________________________________

[2] Ingeniera Química, MSc, Facultad de Ingeniería, UdelaR, majo@fing.edu.uy

[3] Ingeniera en Alimentos, MSc, Facultad de Ingeniería, UdelaR, pburzaco@fing.edu.uy

[4] Se denomina causa raíz a la causa de origen del síntoma.